公司概况

SAKAMURA HOT ART CO.,LTD.是于1999年从株式会社阪村机械制作所热镦机事业部分离独立后成立的公司。是日本国内唯一从事卧式热镦机(以下热镦机)的设计、相关模具的设计、制造、设备调试、售后服务等,与热镦机相关的一系列业务制造商。2013年、我们购买了自己的大楼、一楼设立了维修工厂、拥有大型镗床和加工中心、并拥有可以在内部处理售后维护、配件制造的体系。

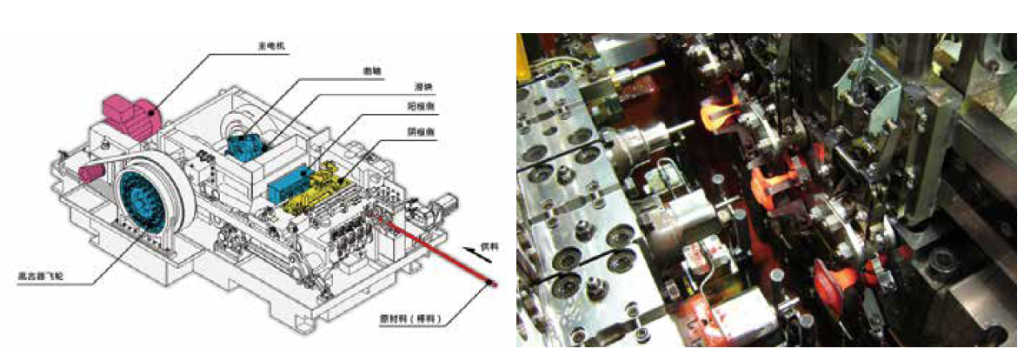

热成型机是指卧式多工位的锻造机。将通过感应加热至1000℃-1250℃的棒材切割成一定尺寸的机器,在多个相对的模具之间输送,并在模具之间施加压力进行金属成型的设备。经过热镦锻、可以在较低的压力下成型,并且通过锻造能够改善机械性能,极高的生产率也是热成型机的一大特点。

我们的优势

我们专注于热镦锻机的开发55年以上,一直在制造满足客户需求的设备。今天、我们拥有40多种不同型号的机型的阵容、是集业界最大的设备阵容。设计+制造+模具设计+验证设备运行+售后维护+配件制造。通过生产所有的热成型机、灵活对应成为可能、从而扩展了新技术的开发与应用。

从1968年的第一台热镦螺母成型机开始、我们设计和制造了从超小型热成型机到超大型热镦锻成型机(锻造力40 0~21,000Kn)。所以、我们可以处理各种锻造产品、例如螺母、轴承、汽车配件(齿轮毛坯、凸轮杆、HUB等产品)。特别是在锻造轴承套圈(内外圈)方面、针对圆锥轴承的特征,我们开发了一种新的锻造工艺、将外圈和内圈、隔圈和废料芯分成四个部分的锻造工艺、受到轴承行业的高度评价。

设备开发业绩

・1973年:成功开发轴承的内外圈、中间环、穿孔、料芯4分离工艺

・2000年:第一台单滑块8,000kN锻造压力的设备交付使用

・2005年:交付HUB用大型双滑块热镦成型机、锻造压力18,000kN

・2007年:交付业界最大锻造压力21,000kN的超大型热镦机

・2014年:交付坯料专用热镦机 锻造压力13,000kN热镦机

・2016年:交付业内首台5工位热镦机 锻造压力6,000kN

・2016年:成功开发圆锥轴承新工艺

・2019年:棒材和坯料共用型热镦机DUAL MODE FORMAER锻造压力13,000kN交付使用

・2022年:热镦锻压力10,000kN的高速机型交付使用、比以往机型生产效率提高25%(120spm)

介绍有关最近开发的新技术、制造事例

・HFW 系列(HOT FORMER W-RAM)和圆锥轴承的新工艺

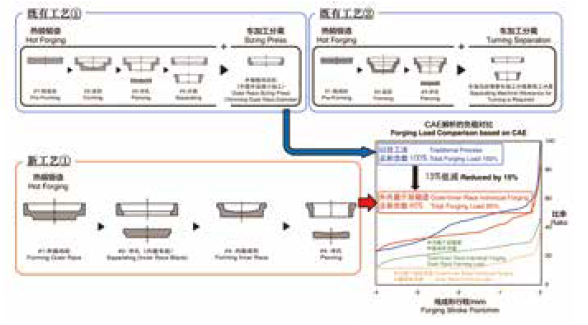

通常的轴承锻造工艺是、#1 预成型→#2 成型→#3 分套(将外圈和内圈进行分离)→#4 内圈的穿孔进行锻造、退火、辗环等工艺过程是常规工艺。在生产圆锥轴承时、针对外圈内径尺寸、内圈外径尺寸变大、#1 予成型→#2 成型→#3 穿孔→#4 分套(图中的既有工艺①)进行锻造、再通过使用精整压力机对外圈进行精整压力的方法。或者是、#1 预成型→#2 成型→#3 穿孔(图 既往工艺②)进行锻造、再进行旋切。

因此、我们开发了新工艺①。#1 成型(外圈成型+内圈材料)→#2 分离(外圈和内圈分套)→#3 内圈成型→#4 内圈穿孔(图新工艺①)通过上述新工艺、在#3 工位中内圈外径尺寸可以进行自由锻造成为可能。比以往的工艺、无需以往工艺①通过锻造工序后在进行精整、以往工艺②中、省去旋切工序、旋切的余量、从而得到提高产量的效果。

另外、该工艺通过应用于HFW 系列机型中、也会得到降低机械载荷的效果。#1 滑块和#2-4 滑块、也将曲轴角度相位差设计为10°。

以往的单滑块机型、#1 预成型和#2 成型的载荷曾经在同一时机中受力、因为在双滑块结构的机型中、#1 滑块上对外圈锻造、#2-4 滑块上对内圈锻造时受力、将分散载荷变为可能。有关分担载荷的效果总结。

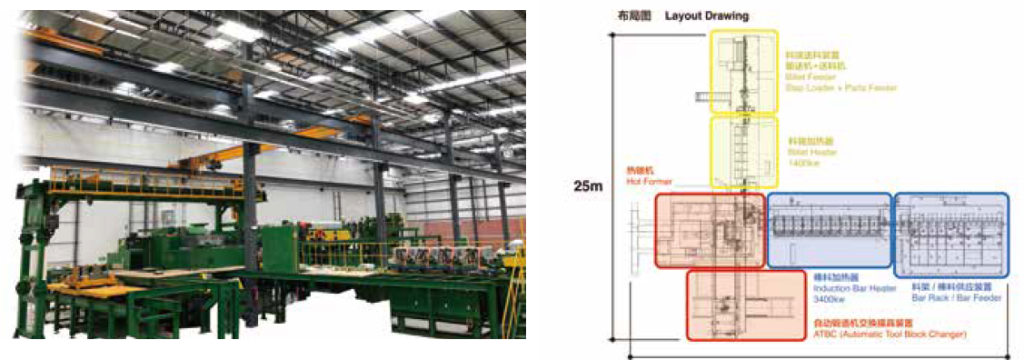

・DUAL MODE FORMER(双模成型机)

除了以往的棒材锻造外、又开发了锻造坯料的设备。在汽车零部件之中、从提高成品率的近净成型和净成型等锻造外观残留在最终产品中的问题、因热镦锻成型机发生在切断刀痕产生在产品品质问题、热镦锻机被敬而远之。像此类的产品采用立式锻造机(坯料=在机外进行冷材切断)进行锻造。

然后、通过坯料送入机构将坯料送入热镦锻机之后、通过热镦锻高效率生产、成功锻造坯料。我们制造的该设备、锻造压力为13,000kN、每分钟可生产50 个产品、与立式锻造机相比提高了生产效率。成功开发了可锻造棒材和坯料两种模式的机型为世界首发机型。

SAKAMURA HOT ART CO.,LTD.

地址 :日本京都府久世郡久御山町佐山新開地5-1

电话 :+81-774-43-7461

公司官网:https://sakamura-hotart.co.jp/

邮箱:hot-art@sakamura-hotart.co.jp